近年来,在行业形势及国家政策推动下,我国智能制造产业发展迅速,产值规模已经达到近15000亿元。

当前,国际经济环境复杂,世界经济进入下行趋势,各国对于制造业发展愈发重视,甚至给出“得制造业者得天下”的说法,彼此纷纷加快推动科技创新,促进制造业转型升级,智能制造战略由此不断升温。从而,智能化、绿色化已成为制造业发展的主流方向,智能制造也将成为世界各国竞争的焦点。

不过,在中国电声喇叭制造企业中,智能化程度远远不及预期,连实现智能化的基础阶段--自动化生产的普及也不是很高。早期作为工业化生产的传统劳动密集型的制造业,在社会剧变、经济飞速发展的新旧世纪交替之际,中国劳动力富足、廉价,这样的社会与产业发展背景使得中国制造装备的自动化发展长期处于“潜伏”时期。

据小编调查了解,目前现状是:很多电声喇叭生产中小企业追求的是低投入、高产出的模式,大多数企业不愿意在机械自动化设备方面投入大量资金。但随着经济社会发展,大多数企业已面临“用工荒、年龄结构性缺工、人力成本高企”等现实问题。

不得不说,人工成本增长速度急剧攀升之时,越来越多的制造生产商对设备自动化程度提出更高需求和更高要求,这也 “倒逼” 设备企业开发自动化程度更高的产品,以满足制造业必须通过提升自动化水平来解决用工矛盾,降低人工成本的需求。

然而,不可否认的是,国内制造业仍以劳动密集型的低端制造为主,附加值相对较低,大多数企业都处于微笑企业的最低端,人均制造业产出低于发达国家。长期来看,人口老龄化必将导致人力成本的提升,进而削弱国内制造业的成本竞争力优势。但是,众多喇叭厂商即使在面临如此困难境地的情况下,采用自动化生产的欲望并不是十分强烈,为何?

“前期自动化设备的大量投入,给制造业带来短期的资金压力,而传统制造业都面临融资难,融资成本高的问题,这也会使得自动化设备大幅普及存在阻力。”很多负责人内心的最真实想法。另外,机器的使用成本并不低。机器成本不仅只有采购成本,其日常使用成本同样异常昂贵,机器有一定的使用寿命,工厂需要定期对机器进行维护、更换一些易损件等,部分珍贵的机器其日常使用成本可能超过机器的采购成本,这也是制造企业向自动化生产升级的一个大障碍。”

事实上,正如许多人所说,自动化设备的初期投资很高,再加上产品标准化程度低,很难反映大规模生产的优势,从而导致设备投资长期难以回本。这些因素为自动化生产的引入带来了巨大的挑战。与此同时,甚至一些制造企业认为,即使采用自动化生产,仍然难以替代人工的劳动力,买进设备还会给企业运营经济上带来额外压力。

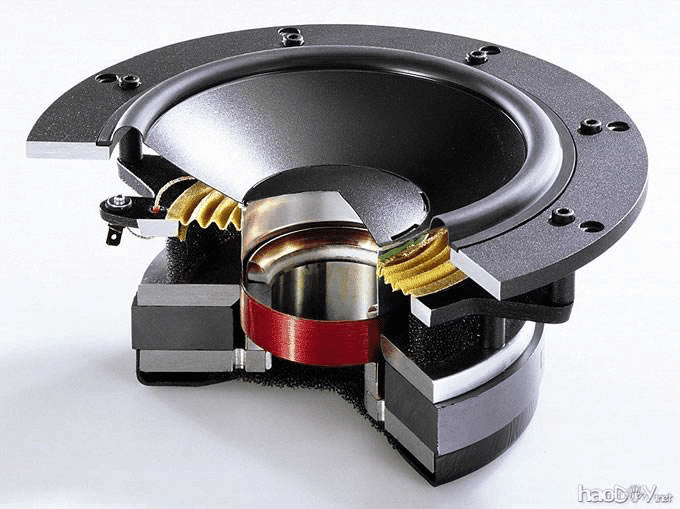

因为有些产品复杂的工艺过程难以用机器取代。一些特殊部件仍然需要手工完成。这就是为什么自动化制造业多年来没有完全取代劳动力的原因。

众所周知,喇叭制造企业采用自动化制造的先决条件是产品需要高度标准化。但是,过于标准化的产品的利润很低,很难获得高端用户的认可。这导致各公司追求差异化产品并形成差异化竞争力,而差异化难以形成规模,这与自动化生产是相悖的。此外,虽说自动化制造的高效率得到了认可,但机器中的误差成本远远超过手动。如果自动化制造中的错误导致的损失远远超过劳动力成本,那么显然会增加企业的成本和负担。

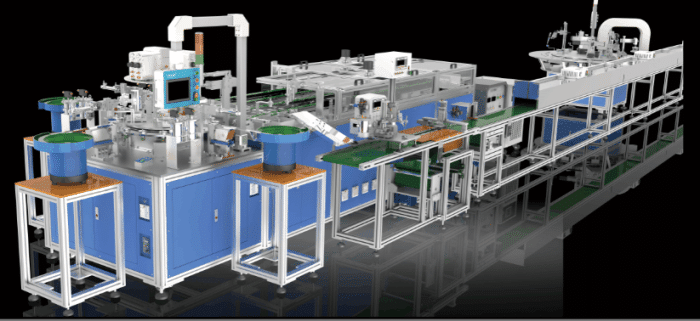

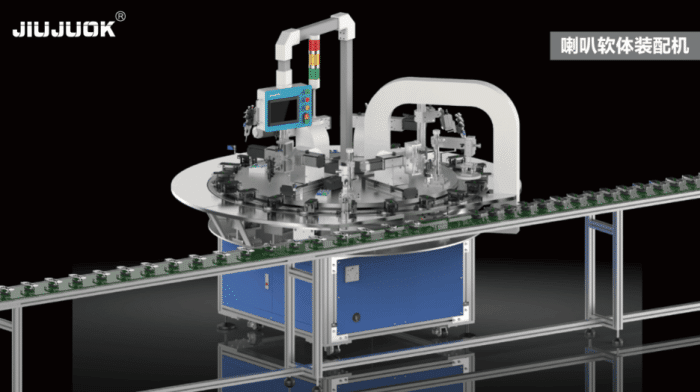

鉴于上述各种因素,我国电声喇叭制造业的自动化生产普及率并不理想。但是,通过采用自动化生产,很多制造企业可以成为最直接的受益者。首先,它可以提高生产效率,保证质量;此外,它还可以降低人工成本。在电声喇叭生产行业,许多有实力的企业投入了喇叭自动生产线,从根本上提高了生产效率,可以在几秒钟内生产出高品质的电声喇叭产品,为企业带来更多的利益。

以我公司一位客户为例,据了解,设备升级后,公司内部生产能力发生了很大变化。改造完成后,总体生产能力提高了50%,劳动力成本降低了30%,产品质量也有所提高。品质稳定。目前,自动化设备的运行指标相对较好,大大提高了公司的服务能力。

“虽然自动化设备已投入200多万元,但最直观的回报是每年人工成本可降低100万元,相当于在两年内扣除了自动化设备的投入。此外,其他效率和隐藏性成本的降低是可以预见的。“在设备转型方面的巨额投资,公司负责人称并不后悔。

提高生产效率和生产能力是许多公司增加自动化设备投资的初衷。如今,电声喇叭行业的供应量已经超过了需求量。许多企业通过自动化设备的改造提高了生产能力和生产效率,降低了生产成本,从而节省了购买客户的成本,使客户在同行业中具有明显的竞争优势,形成协同效应,一起做大做强。

这些自动化和转型企业只是中国众多电声喇叭制造行业的少数代表。自动化设备升级的举措也反映了中国制造业自动化生产的发展趋势。由于国内制造业成本竞争力的削弱以及印度、泰国、越南等国家的劳动力成本较低,国内制造业的转型升级势在必行。除了电声喇叭行业,更多的制造企业都应该对生产车间进行自动化改造,这是中国制造企业进行转型最关键的一环,决定成败的最重要因素。